customized your Stainless Steel Product

- Quy trình sản xuất sản phẩm inox tùy chỉnh

- 1. Inquiry & Design Consultation

- Khách hàng gửi ý tưởng, bản vẽ hoặc mẫu thực tế.

- Đội ngũ kỹ thuật đánh giá tính khả thi, loại vật liệu (SUS304/316) và yêu cầu hoàn thiện bề mặt (gương, xước, hairline).

- Cung cấp báo giá ban đầu và thời gian giao hàng dự kiến.

- 2. Technical Drawing & Approval

- Thiết kế bản vẽ CAD 2D/3D hoặc phác thảo nguyên mẫu.

- Xác nhận kích thước, dung sai và cấu trúc.

- Khách hàng duyệt và xác nhận trước khi tiến hành làm khuôn hoặc tạo mẫu..

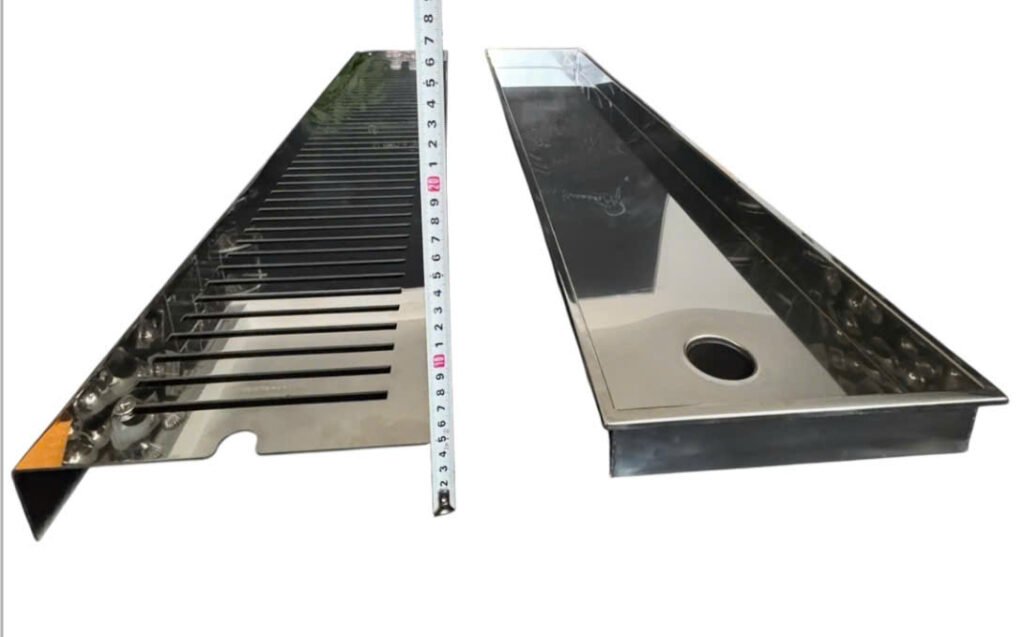

- 3. Material Selection & Cutting

- Chọn vật liệu inox phù hợp (dạng tấm, ống hoặc thanh – theo độ dày và cấp vật liệu).

- Cắt bằng laser / chấn / cắt ống theo kích thước.

- Đánh mã nhận dạng cho từng chi tiết.

- 4. Forming & Fabrication

- Dập / Dập sâu

- Uốn / Lốc / Uốn ống

- Đột lỗ / Gia công CNC

- 5. Welding & Assembly

- Hàn TIG / MIG / hàn điểm theo yêu cầu sản phẩm.

- Kiểm tra độ thẳng hàng và độ bền kết cấu.

- Lắp ráp các bộ phận mô-đun.

- 6. Surface Treatment

- Mài và đánh bóng để loại bỏ vết hàn và làm mịn cạnh.

- Hoàn thiện bề mặt: hairline / xước / gương.

Tùy chọn xử lý thụ động hoặc phủ chống bám vân tay.

- 7. Quality Inspection

- Kiểm tra kích thước, hoàn thiện bề mặt và chất lượng mối hàn.

- Áp dụng checklist QC cho từng công đoạn.

- Kiểm tra chức năng (tải trọng / chống rò rỉ).

- 8. Packaging & Shipping

- Dán màng bảo vệ hoặc bọc mút chống trầy.

- Đóng gói bằng thùng carton hoặc thùng gỗ theo yêu cầu.

- Chuẩn bị chứng từ xuất khẩu (CO, Hóa đơn, Packing List).

- 9. After-Sales & Continuous Improvement

- Thu thập phản hồi từ khách hàng.

- Hỗ trợ đặt hàng lại hoặc điều chỉnh sản phẩm.

- Cập nhật dữ liệu sản xuất để cải tiến hiệu quả các đơn hàng sau.

ập — Quy trình cắt, tạo hình và gia công kim loại hiệu suất cao với độ lặp lại chính xác

Quy trình dập sử dụng máy dập kết hợp với bộ khuôn được thiết kế chính xác để tạo lực nén tức thời với tải trọng lớn lên tấm kim loại. Dưới lực được kiểm soát này, vật liệu có thể thực hiện các thao tác như cắt phôi, đột lỗ, uốn, dập nổi và tạo hình nông.

Công nghệ này cho phép sản xuất nhanh, liên tục và đảm bảo độ chính xác kích thước ổn định, rất phù hợp cho sản xuất trung bình đến số lượng lớn.

Ưu điểm kỹ thuật nổi bật:

Độ lặp lại cao: Khuôn cố định đảm bảo kích thước ổn định và chất lượng đồng nhất trên các lô sản xuất lớn.

Tốc độ sản xuất cao: Có thể tạo ra nhiều chi tiết mỗi phút, tăng đáng kể sản lượng.

Khả năng tạo hình đa dạng: Hỗ trợ cắt, uốn, đột lỗ, dập nổi và tạo hình nông.

Hiệu quả chi phí: Rất phù hợp cho sản xuất hàng loạt, giảm mạnh chi phí đơn vị.

Tối ưu vật liệu: Tương thích với hệ thống cấp liệu liên tục và dây chuyền tự động hóa.

Dập được ứng dụng rộng rãi trong sản phẩm inox gia dụng, vỏ thiết bị điện, linh kiện ô tô – xe máy, chi tiết cơ khí, phụ kiện nhà bếp – phòng tắm, tấm trang trí và nhiều loại linh kiện kim loại chính xác khác.

Uốn / Chấn gấp bằng máy chấn — Quy trình tạo hình kim loại với khả năng kiểm soát góc độ chính xác và tăng cường độ cứng kết cấ

Quy trình chấn gấp (Press Brake Forming) sử dụng lực tuyến tính tập trung được tạo ra từ dao chấn phía trên và khuôn chữ V hoặc U để tạo ra biến dạng dẻo có kiểm soát dọc theo đường uốn đã xác định.

Bằng cách điều chỉnh các thông số quan trọng — như lực chấn (tonnage), bán kính uốn, khẩu độ khuôn, vị trí back-gauge và độ sâu hành trình — tấm kim loại có thể được tạo hình chính xác thành các góc uốn, viền gấp, dạng rãnh, dạng hộp và các hình dạng phức tạp khác.

Quy trình này mang lại nhiều ưu điểm kỹ thuật:

- Độ chính xác cao về góc uốn: Đảm bảo sai số ±0.5° đến ±1°, phù hợp với các ứng dụng công nghiệp yêu cầu độ chính xác cao.

Biến dạng tối thiểu: Vùng ảnh hưởng nhiệt (HAZ) cực nhỏ, giữ nguyên độ bền và chất lượng bề mặt vật liệu.

Khả năng uốn nhiều giai đoạn: Lý tưởng cho việc chế tạo khung, vỏ máy, giá đỡ, chi tiết dạng hộp và các bộ phận kết cấu.

Tương thích nhiều loại vật liệu: Phù hợp với inox, thép carbon, nhôm, đồng và nhiều loại kim loại tấm khác.

Lĩnh vực ứng dụng

Chấn gấp kim loại được ứng dụng rộng rãi trong phụ kiện inox nhà bếp – phòng tắm, kết cấu tủ, vỏ thiết bị điện tử, ống gió HVAC, tấm kim loại trang trí và các linh kiện công nghiệp yêu cầu độ bền kết cấu cao và độ chính xác kích thước.

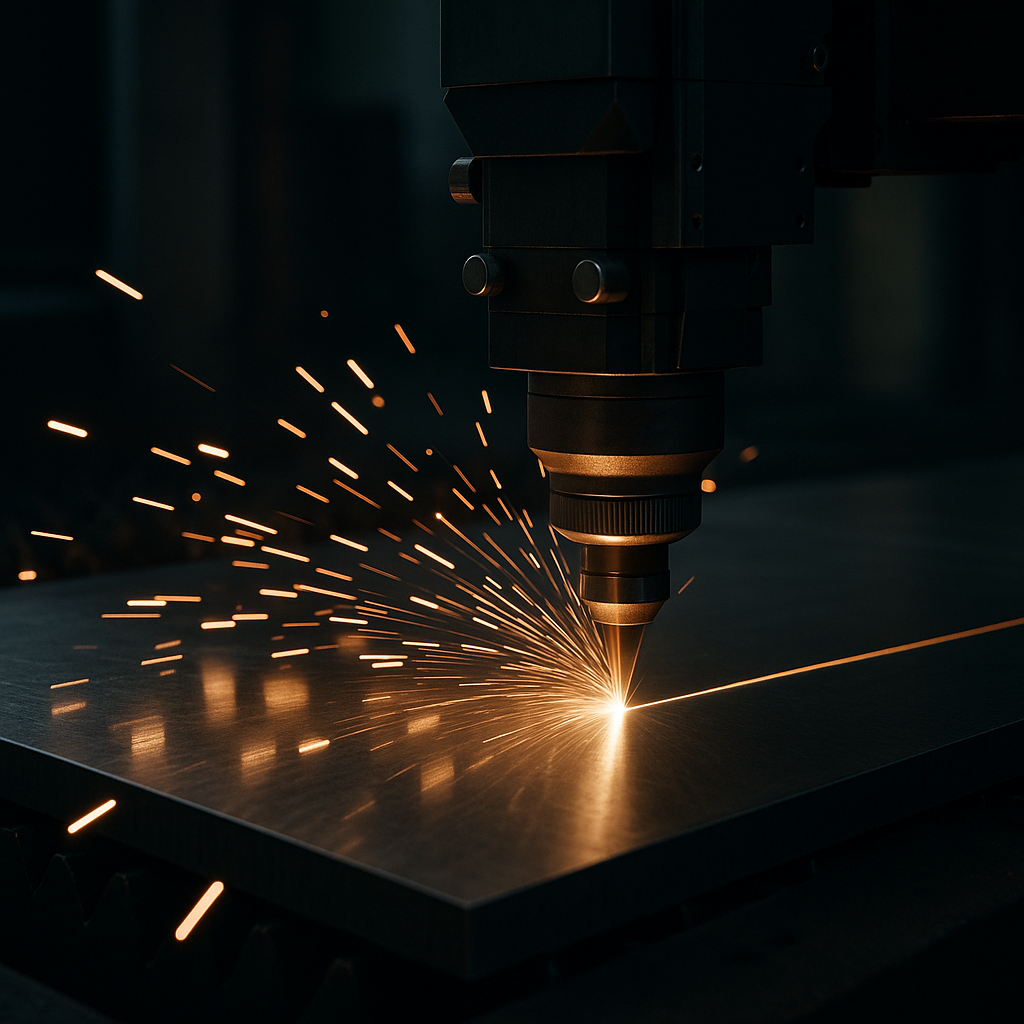

Cắt laser — Công nghệ gia công kim loại bằng năng lượng cao và độ chính xác cao

Cắt laser sử dụng chùm tia laser công suất cao được hội tụ để làm nóng kim loại đến điểm nóng chảy hoặc bay hơi. Với sự hỗ trợ của luồng khí tốc độ cao — như nitơ, oxy hoặc khí nén — kim loại nóng chảy được thổi ra khỏi khe cắt, tạo ra đường cắt hẹp với mép cắt mịn và sắc nét.

Quy trình này có đặc điểm tốc độ cao, độ chính xác cực lớn và vùng ảnh hưởng nhiệt (HAZ) rất nhỏ, giúp giảm thiểu biến dạng vật liệu. Cắt laser đặc biệt phù hợp cho các hình dạng phức tạp, hoa văn tinh xảo, khắc chữ, lỗ trang trí, linh kiện cơ khí và các sản phẩm kim loại yêu cầu tính thẩm mỹ vượt trội.

Trong suốt quá trình vận hành, các thông số quan trọng — bao gồm công suất laser, vị trí tiêu điểm, tốc độ cắt và loại khí sử dụng — đều được kiểm soát chính xác để đảm bảo chất lượng mép cắt, độ thẳng đứng và độ chính xác kích thước tối ưu.

Cắt laser được ứng dụng rộng rãi trong mô-đun inox, kết cấu cơ khí, phụ kiện nhà bếp – phòng tắm, tấm trang trí kim loại, linh kiện điện tử và nhiều loại sản phẩm kim loại chính xác khác.

Dập vuốt sâu — Quy trình tạo hình kim loại độ chính xác cao với khả năng định hình liền khối không mối nối

thép tôi cứng để tạo lực nén và lực kéo được kiểm soát lên tấm kim loại. Dưới tác động kết hợp này, vật liệu chảy vào lòng khuôn và được kéo xuống, hình thành cấu trúc sâu và liền khối không mối nối.

Quy trình này loại bỏ nhu cầu hàn, tạo ra các chi tiết có độ bền kết cấu vượt trội, khả năng kín khí tốt hơn, khả năng chống ăn mòn cao hơn và bề mặt thẩm mỹ sạch đẹp hơn.

Trong quá trình dập vuốt sâu, các thông số quan trọng — bao gồm bôi trơn, lực chặn phôi, độ dày vật liệu và độ dẻo của kim loại — phải được kiểm soát chính xác để tránh các lỗi như nhăn, nứt hoặc độ dày thành không đồng đều.

Dập vuốt sâu được ứng dụng rộng rãi trong sản phẩm inox nhà bếp – phòng tắm, linh kiện ô tô – xe máy, vỏ thiết bị điện tử, đồ chứa kim loại và nhiều loại chi tiết yêu cầu cấu trúc liền khối với độ bền cao và độ chính xác kích thước.

Phun cát — Quy trình xử lý bề mặt và tối ưu độ bám dính

Phun cát là một kỹ thuật xử lý bề mặt sử dụng các hạt mài tốc độ cao tác động trực tiếp lên bề mặt inox. Quy trình này giúp loại bỏ dầu mỡ, lớp oxi hóa, vết đổi màu do nhiệt và các khuyết điểm nhỏ trên bề mặt, đồng thời tạo nên một cấu trúc vi nhám đồng nhất.

Lớp vi nhám được kiểm soát này tăng cường độ bám dính cơ học và cải thiện đáng kể khả năng liên kết cho các công đoạn tiếp theo như hàn, sơn, sơn tĩnh điện, mạ điện và phủ PVD.

Sau khi phun cát, bề mặt kim loại có độ mờ đồng đều, hạn chế phản sáng, ít bám dấu vân tay và tăng khả năng chống ăn mòn, mang lại chất lượng thẩm mỹ cao hơn cho sản phẩm hoàn thiện.

Là bước tiền xử lý quan trọng trong sản xuất inox cao cấp, phun cát giúp đảm bảo hiệu suất ổn định, độ bền của lớp phủ cao hơn và độ đồng nhất bề mặt vượt trội.

Hàn TIG

Hàn TIG là một trong những công nghệ gia công inox cốt lõi của chúng tôi.

Với khả năng kiểm soát hồ quang ổn định và môi trường khí argon bảo vệ, chúng tôi tạo ra các đường hàn sạch, mịn, gần như không biến dạng và hoàn toàn không bắn tóe.

Kỹ thuật này đặc biệt phù hợp cho các sản phẩm inox cao cấp như phụ kiện phòng tắm, thiết bị nhà bếp, dụng cụ ngoài trời, phụ kiện thể thao và các cấu trúc kim loại tùy chỉnh.

Ưu điểm TIG Welding của chúng tôi:

• Lý tưởng cho các chi tiết kim loại yêu cầu độ thẩm mỹ hoàn hảo

• Đường hàn sạch, đồng đều và có độ hoàn thiện cao

• Độ bền kết cấu lớn và khả năng chống ăn mòn vượt trội

• Kiểm soát nhiệt chính xác, phù hợp cho tấm inox mỏng

Đánh bóng — Quy trình hoàn thiện bề mặt độ chính xác cao và tăng cường độ bóng kim loại

PĐánh bóng là quy trình hoàn thiện bề mặt nhiều giai đoạn, sử dụng đá mài, bánh mài vải, bánh mài sợi nylon và các hợp chất đánh bóng để giảm dần độ nhám bề mặt (Ra) và loại bỏ các khuyết điểm.

Thông qua quá trình mài mòn có kiểm soát, đánh bóng loại bỏ vết hàn, vết dụng cụ, vết oxi hóa, vết xước nhỏ và bavia, đồng thời tạo ra bề mặt mịn và không lỗi.

Tùy theo yêu cầu hoàn thiện, đánh bóng có thể tạo ra:

• Bề mặt gương (Mirror Finish) — sáng bóng, phản chiếu cao và không tì vết

• Bề mặt hairline — đường vân định hướng đồng đều, tạo hiệu ứng kim loại cao cấp

• Bề mặt mờ (Matte Finish) — mềm, ít phản sáng, kết cấu đồng nhất

Các yếu tố kiểm soát quan trọng:

• Quản lý thứ tự mài (ví dụ: #120 → #240 → #400 → #800 → #1200 → đánh bóng)

• Tối ưu áp lực và tốc độ để tránh quá nhiệt, đổi màu hoặc tạo độ lượn sóng

• Kiểm soát độ đồng đều của vân và độ bóng

• Tương thích vật liệu: inox, nhôm, đồng thau và kim loại tổng hợp

Đánh bóng được ứng dụng rộng rãi trong phụ kiện inox nhà bếp – phòng tắm, thiết bị kim loại, vỏ 3C, tấm trang trí, sản phẩm tiêu dùng cao cấp và các linh kiện công nghiệp yêu cầu độ hoàn thiện bề mặt cao.

PVD (Physical Vapor Deposition)

PVD là quy trình phủ bề mặt trong môi trường chân không cao, trong đó kim loại hoặc hợp kim được hóa hơi và lắng đọng lên bề mặt sản phẩm, tạo thành một lớp màng bảo vệ dày đặc.

Lớp phủ PVD mang lại độ cứng cao, khả năng chống mài mòn, chống ăn mòn và vẻ ngoài kim loại sang trọng, đồng thời vẫn giữ được kết cấu tự nhiên của inox.

Các màu PVD phổ biến gồm vàng, đen titanium, vàng hồng và xám bạc.

PVD thân thiện với môi trường, bền, bám dính mạnh và rất phù hợp cho phụ kiện phòng tắm, trang trí kiến trúc, sản phẩm gia dụng, phụ kiện thể thao và các sản phẩm inox cao cấp.